С чего начинается процесс селективного лазерного спекания

Полный обзор технологии селективного лазерного спекания в 3D-печати

В чем суть метода SLS-3D-печати?

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

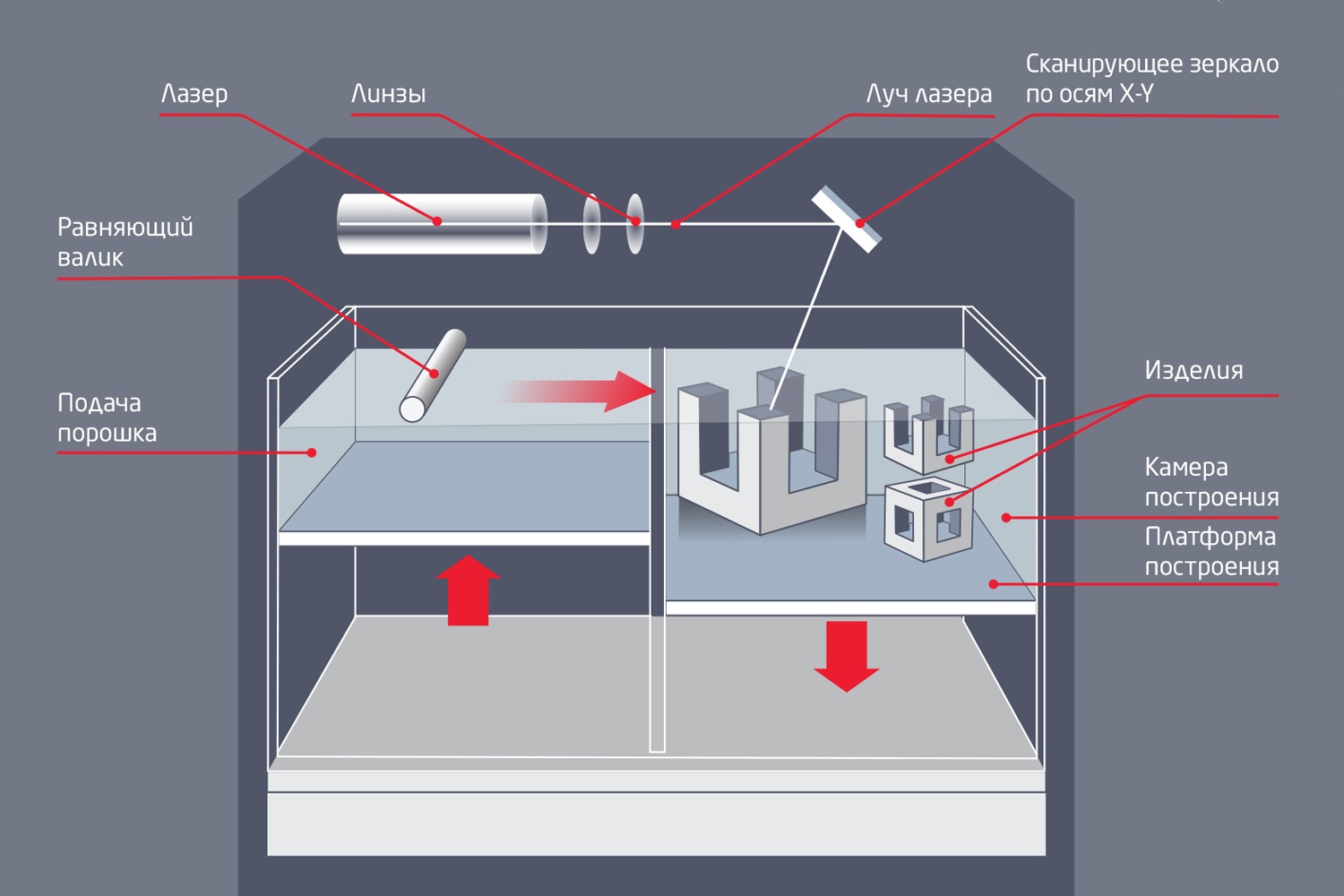

Принцип технологии

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

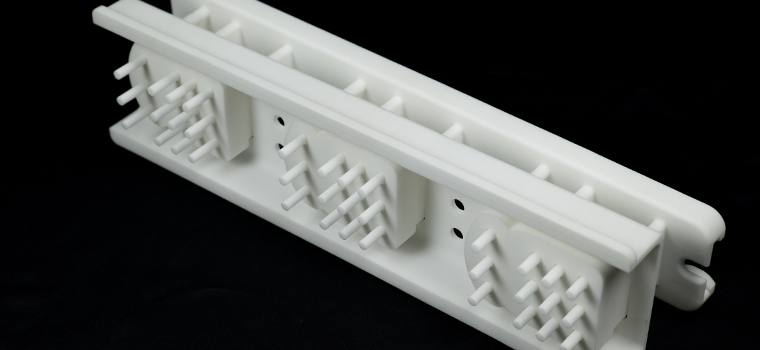

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Метод имеет две разновидности:

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

устойчивость к воздействию УФ-лучей и других агрессивных факторов внешней среды;

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

расширение инженерных возможностей.

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Широкий спектр применения: от хирургических инструментов до протезов конечностей.

Биосовместимость материала Nylon 12 позволяет стерилизовать модели и использовать конечным потребителем.

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

6 особенностей селективного лазерного спекания (SLS)

SLS (Selective Laser Sintering) – селективное лазерное спекание, одна из наиболее широко применяемых аддитивных технологий. Принцип действия SLS заключается в точечном спекании пластиковых порошков с разными компонентами лазерным лучом. Также существуют машины, которые спекают порошковый металл, – эта технология 3D-печати металлом устарела, но еще применяется. Мощность луча в производственных 3D-принтерах варьируется от 30 до 200 ватт.

Метод был создан в середине 1980-х в Техасском университете в Остине Карлом Декардом и Джо Биманом. В 1989 году изобретение запатентовала основанная Декардом фирма DTM Corporation, которую впоследствии приобрела компания 3D Systems. В недрах последней была создана еще одна фундаментальная аддитивная технология – это лазерная стереолитография (SLA-печать).

Напечатаем прототип из фотополимера за 1-2 дня! Обращайтесь прямо сейчас:

Процесс селективного лазерного спекания

3D-принтеры, работающие по технологии SLS, имеют гибкие настройки. В зависимости от поставленных задач регулируются такие параметры, как температура, глубина и время воздействия. Также пользователь может задать работу либо только с переходными границами, либо спекание по всей глубине модели.

По завершении процесса построения может потребоваться финишная обработка. Для придания изделию идеально ровной формы выполняют полировку или шлифовку. Однако по мере усовершенствования технологий потребность в постобработке изделий, изготовленных на SLS-принтерах, становится все менее актуальной.

Технология 3D-печати по технологии SLS широко применяется в следующих отраслях:

Селективное лазерное спекание используется при изготовлении:

Специфика и преимущества SLS-технологии

Особенность селективного лазерного спекания – в том, что для построения геометрически сложных деталей не используется материал поддержки. В роли поддерживающей структуры выступает порошок, не подвергшийся воздействию лазерного луча.

Материалы для 3D-печати по технологии SLS – пластиковые порошки с примесями, обладающие разными механическими свойствами. Широкий выбор материалов дает предприятиям, внедрившим SLS-технологию, дополнительную гибкость (подробнее – в разделе «Материалы для SLS-печати»).

Отсутствие поддержек дает возможность моделировать сложнейшую геометрию (как внутренних элементов, так и целого изделия), которой нельзя добиться при создании изделий традиционными методами. Кроме того, исключается риск повреждения напечатанной детали. Как результат – значительная экономия времени на сборку и средств на материалы.

Еще одна важная выгода, которую дает технология, – большой объем камер построения. Это дает возможность напечатать достаточно крупные объекты или небольшую партию за одну сессию. Максимальный размер камеры, реализованный в 3D-принтере, – 1 метр.

Технология обеспечивает высокую скорость печати. Поскольку она не предполагает полное расплавление частиц материала, SLS-установки более производительны, чем другие 3D-принтеры, работающие с порошками.

Модели и прототипы, созданные методом SLS, имеют превосходные механические характеристики: они отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. SLS-технология не имеет себе равных, когда стоит задача изготовить долговечные пластиковые продукты. В плане прочности полученных изделий селективное лазерное спекание конкурирует с традиционными способами производства, такими как литье под давлением.

Как и у всех аддитивных технологий, у SLS-метода есть минусы. Во-первых, выращенные модели, как правило, требуют последующей обработки из-за шероховатой или пористой структуры. Во-вторых, предъявляются особые требования к помещению и условиям эксплуатации (главное – это фильтрация воздуха при кондиционировании, так как порошок вреден). Наконец, как и в случае со всеми технологиями 3D-печати, это необходимость в крупных первоначальных инвестициях из-за высокой стоимости материалов и оборудования.

Материалы для SLS-печати

Благодаря широкому ассортименту материалов технология SLS достаточно универсальна. Сюда входят однокомпонентные порошки или порошковые смеси из различных материалов, таких как:

Перспективы развития технологии

Технология SLS изначально использовалась для быстрого прототипирования, но постепенно сфера ее применения расширялась. Селективное лазерное спекание показало отличные результаты при мелкосерийном изготовлении готовых изделий, мастер-моделей для литья и т.д.

Не так давно еще одним интересным направлением применения селективного лазерного спекания стало изготовление предметов искусства. Технология продолжает развиваться: внедряются новые материалы, повышается мощность лазерного излучения, проводятся разработки по использованию нескольких материалов в одном технологическом процессе.

SLS-принтеры становятся производительнее, компактнее, проще в эксплуатации, при этом на рынке уже появились настольные модели, ориентированные на домашнее использование. Потенциал селективного лазерного спекания огромен, ведь этот метод открывает простор для реализации самых перспективных технических и творческих идей.

Остались вопросы? Наши эксперты готовы вас проконсультировать онлайн или по телефону +7 (495) 26-96-222.

SLS принтер. 3D печать порошком

Недавние достижения в области разработки 3d принтеров, материалов и программного обеспечения сделали SLS печать доступной для более широкого круга предприятий и домашнего применения, что позволяет все большему числу компаний и людей использовать данные высокотехнологичные инструменты.

В этом руководстве мы расскажем о процессе селективного лазерного спекания, о различных системах и материалах, доступных на рынке, о том, когда стоит рассмотреть возможности использования селективного лазерного спекания по сравнению с другими аддитивными и традиционными методами производства.

История SLS 3D печати

Селективное лазерное спекание (SLS ) было одной из первых технологий аддитивного производства, разработанной в середине 1980-х годов доктором Карлом Деккардом и доктором Джо Биманом в Техасском университете в Остине. С тех пор их метод был адаптирован для работы с различными материалами, включая пластмассы, металлы, стекло, керамику и порошки различных композиционных материалов.

На сегодняшний день две наиболее распространенные технологии спекания в порошковом слое — на основе пластика, обычно называемую SLS печатью и на основе металла, известные как прямое лазерное спекание металла (DMLS ) или селективное лазерное плавление (SLM ). SLS, SLM, DMLS 3d принтеры работают по одному принципу и различаются в основном мощностью и типом лазеров, наличием инертной среды в области печати, в связи с тем, что металлы при нагревании активно окисляются кислородом воздуха, а это в свою очередь может существенно отразиться на прочностных и качественых характеристиках детали. До недавнего времени эти технологии были чрезмерно дорогими и сложными, ограничивая их использование небольшими количествами дорогостоящих или нестандартных деталей, используемых в аэрокосмической промышленности и медицине.

Как работают SLS принтеры

В 3D-принтерах SLS используется мощный лазер для плавления мелких частиц полимерного порошка.

Процесс печати

SLS использует лазер для спекания порошкового пластика в твердую структуру на основе трехмерной модели.

Постобработка распечатанных моделей методом селективного лазерного спекания SLS

Постобработка распечатанных моделей методом селективного лазерного спекания требует минимальных затрат времени и труда.

После завершения печати готовые детали необходимо извлечь из сборочной камеры, отделить и очистить от избытка порошка. Этот процесс обычно выполняется вручную на станции очистки с использованием сжатого воздуха и пылесоса.

Детали SLS имеют слегка шероховатую поверхность прямо после печати, как мелкозернистая наждачная бумага. Шероховатость поверхности определяется как ½ от размера фракции используемого порошка. Например если средний диаметр частицы D50 = 30 мкм, тогда на выходе шероховатость Ra = 15-18 мкм, а после пескоструйной обработки можно достич Ra = 8-10 мкм, что соответствует 4 классу. Нейлон предоставляет ряд возможностей для последующей обработки, таких как шлифовка, окраска, эмалирование в печи, металлическое покрытие, склеивание, порошковое покрытие и флокирование.

Пере использование оставшегося материала в SLS принтерах

Любой избыток порошка, остающийся после извлечения делали, фильтруется для удаления более крупных частиц и может быть пере использован. Неиспользованный порошок слегка разлагается под воздействием высоких температур, поэтому его необходимо смешать с новым материалом для последующей печати. Эта способность — повторно использовать материал для последующих работ делает SLS одним из наименее затратных методов производства.

Типы SLS принтеров

Все системы селективного лазерного спекания построены вокруг процесса, описанного выше. Основными отличительными особенностями являются тип лазера и объем модели. В разных системах используются разные решения для контроля температуры, распределения порошка и формирования слоев.

Селективное лазерное спекание требует высокого уровня точности и жесткого контроля. Температура порошка вместе с (неполными ) деталями должна контролироваться в пределах 2 ° C во время трех стадий предварительного нагрева, спекания и хранения перед извлечением, чтобы минимизировать коробление, внутреннее напряжение и деформацию, вызванную теплом.

Промышленные SLS

Настольные SLS

3d принтеры Benchtop SLS, Formlabs Fuse 1 обеспечивают производительность, сравнимую с промышленными системами, в более компактной, удобной форме.

Benchtop SLS и Formlabs Fuse 1 не требует специализированной инфраструктуры и может легко вписаться в ваше рабочее пространство.

Настольные системы используют диодный или волоконно-оптический лазер вместо CO2-лазеров, используемые в промышленных система, для обеспечения стабильного качества луча при меньших затратах.

Меньший объем сборки настольной машины требует меньшего нагрева. Поскольку порошок подвергается воздействию повышенных температур в течение более короткого периода времени, нет необходимости в инертных газах и специальном оборудовании для обработки воздуха. Меньшее потребление энергии позволяет настольным системам работать от стандартной мощности бытового переменного тока без специализированной инфраструктуры.

В целом, настольные системы предлагают немного меньший объем сборки и более медленную скорость по сравнению с промышленными системами SLS, в обмен на существенно меньшую занимаемую площадь и более низкую стоимость.

Сравнение систем SLS

Сравнение основано на настольной SLS-системе Formlabs Fuse 1 и промышленных SLS-системах EOS и 3D Systems.

Нейлон для SLS печати: материал для прототипирования и производства

Самым распространенным материалом для селективного лазерного спекания является нейлон, популярный инженерный термопласт, любимый своими легкими, прочными и гибкими свойствами. Нейлон устойчив к ударам, химикатам, теплу, ультрафиолету, воде и грязи.

Нейлон идеально подходит для целого ряда функциональных применений, от разработки потребительских товаров до здравоохранения.

Нейлон — это синтетический термопластичный полимер, который принадлежит к семейству полиамидов. Есть две его версии, обычно используемые для селективного лазерного спекания, — это нейлон 11 и 12 или PA11 и PA12.

PA — это сокращенное название полиамида, а цифры представляют количество атомов углерода в материале. Оба материала одинаковы по свойствам, PA11 немного более гибок и ударопрочен, тогда как PA12 более прочный, износостойкий и биосовместимый.

Свойства нейлонов для SLS печати

| Нейлон PA12 | Нейлон PA11 | |

|---|---|---|

| Предел прочности | 50 МПа | 48 МПа |

| Модуль для упругости | 1850 МПа | 1560 МПа |

| Относительное удлинение при разрыве | 12% | 35% |

| Температура плавления (HDT ) | 154 ° С при 0,45 МПа | 130 ° С при 0,45 МПа |

Нейлон 11 и 12 являются однокомпонентными порошками, но в 3D-принтерах SLS также могут использоваться двухкомпонентные порошки, такие как порошки с покрытием или порошковые смеси. Нейлоновые композиты с алюминидом, углеродом или стеклом разработаны для оптимизации деталей с целью повышения прочности, жесткости или гибкости. В двухкомпонентных порошках спекается только компонент с нижней точкой стеклования, связывающий оба компонента.

Почему выбирают SLS?

Инженеры выбирают селективное лазерное спекание за свободу проектирования, высокую производительность и пропускную способность и низкую себестоимость детали.

Свобода творчества

Большинство процессов аддитивного производства, таких как стереолитография (SLA ) и моделирование методом послойного наплавления (FDM ), требуют специализированных опорных конструкций для изготовления конструкций с нависающими элементами.

Для селективного лазерного спекания не требуются опорные конструкции, поскольку во время печати детали окружены порошком материала. SLS может создавать ранее невозможные геометрии, такие как динамичные деталей, детали с внутренними компонентами или каналами, другие очень сложные конструкции.

Шина разработана со сложной геометрией для снижения веса.

Поскольку селективное лазерное спекание становится действенным методом производства для растущего числа областей, оно может открыть новые возможности для проектирования и конструирования. SLS может печатать сложные проекты в одном отпечатке, который обычно требует нескольких частей. Это помогает исключить слабые местах традиционной сборки и сократить время производства конечного продукта.

Лазерное спекание может полностью использовать потенциал генеративного дизайна, позволяя создавать легкие конструкции, в которых используются сложные решетчатые конструкции, которые невозможно изготовить традиционными методами.

Высокая производительность и пропускная способность

SLS — самая быстрая технология аддитивного производства для функциональных, долговечных прототипов и конечных деталей. Лазеры, которые расплавляют порошок, имеют гораздо более высокую скорость засветки и являются более точными, чем методы наплавления слоев, используемые в других процессах, таких как промышленные FDM 3d принтеры.

Во время печати можно плотно расположить несколько частей, чтобы максимизировать доступное пространство сборки для каждой машины. Операторы используют программное обеспечивающее оптимизацию каждой сборки для максимальной производительности, оставляя лишь минимальный зазор между деталями.

SLS позволяет операторам упаковывать сборочную камеру как можно большим количеством деталей и печатать их без опор, чтобы сэкономить время при последующей обработке.

Детали могут быть добавлены в сборку, когда печать уже выполняется. Это дает возможность вносить изменения в конструкцию в последнюю минуту или добавлять последовательные итерации прототипа.

Функциональные материалы

Ключом к функциональности и универсальности SLS 3D-печати является используемый материал. Нейлон и его композиты — это проверенные, высококачественные термопласты. Нейлоновые детали спеченные лазером имеют высокую прочность и механические свойства, сравнимые с теми, которые создаются с помощью традиционных методов производства, таких как литье под давлением.

Сборка шуруповерта — напечатан в Nylon PA 12. Нейлоновые детали могут быть легко подвергнуты последующей обработке для достижения гладкой, профессиональной отделки поверхности.

Лучшие SLS 3D принтеры 2021

Sintratec Kit

Если вы хотите сократить расходы на будущую покупку 3D-принтера, цена обычно может быть снижена, если вы остановитесь на комплекте DIY. Sintratec Kit от швейцарской компании Sintratec — единственный в мире DIY SLS 3D-принтер, который можно собрать самостоятельно и возможно, самый доступный вариант в категории SLS.

При стоимости чуть более 6000 долларов эта система представляет собой идеальный вариант для малых предприятий, которые хотят использовать технологию SLS в своем производстве. Его сборка и настройка займет около четырех дней.

Red Rock 3D

Одним из менее известных, но не менее интригующих вариантов в секторе настольных SLS является одноименный Red Rock 3D от российской компании Red Rock, выпущенный в 2017 году. Этот компактный 3D-принтер, изготовленный из высокоточных деталей, обработанных на станках с ЧПУ, имеет компактную площадь основания 180 °. x 180 x 180 мм, толщина слоя 100 микрон и скорость печати 20 с м³ / ч.

Red Rock 3D управляется 5-дюймовым сенсорным экраном и имеет возможность подключения карты Micro SD. При начальной цене около 10 000 долларов он представляет собой относительно доступный 3D-принтер SLS. Red Rock может не иметь родословной некоторых других машин из этого списка, но интересно наблюдать, как новые лица появляются на растущем рынке 3D-печати SLS.

Sinterit Lisa Pro

Sinterit, польский производитель 3D-принтеров. Его простая установка plug-and-play не требует дополнительной калибровки, что делает Lisa Pro удобной для новичков и производства.

Благодаря новой встроенной азотной камере, Lisa Pro расширяет список совместимых материалов, открывая новые возможности применения. Если вы хотите печатать на самых разных материалах, от сверхпрочных до гибких, Lisa Pro лучший выбор. Sinterit предлагает семь порошков и возможность использования материалов сторонних производителей. Lisa Pro производит высокоточные детали с минимальной толщиной слоя до 75 микрон, благодаря новому и улучшенным компонентам.

Formlabs Fuse 1

Этот 3D принтер был запущен в продажу в январе 2021 года, после более чем трех лет разработки.

Цена Fuse 1 начинается от 18 499 долларов (32 000 долларов за принтер и станцию удаления порошка Fuse Sift), оснащен сенсорным пользовательским интерфейсом с мониторингом рабочего процесса в режиме реального времени. Formlabs заявляет, что ее технология Surface Armor формирует полоспеченную оболочку, которая печатает вокруг поверхности детали, обеспечивая хорошие механические свойства и высококачественную поверхность детали.

Fuse 1 имеет рабочий объем 165 x 165 x 300 мм и толщину слоя 110 микрон. В сочетании с фильтром Fuse Sift он может существенно снизить затраты на материалы.

Sintratec S2

Sintratec S2 — это компактный SLS 3D-принтер, который в сочетании со станциями постобработки обеспечивает удобное для 3D студии для печати с высокой детализацией. Эта машина предлагает удивительно большой цилиндрический объем сборки ⌀160 x 400 мм. В отличие от Sintratec Kit, S2 не требует сборки.

Контроль за процессом 3D печати осуществляется с помощью встроенной камеры, обеспечивающей послойный контроль.

Sintratec S2 обеспечивает максимальную эффективность, используя сменные модули для удаления порошка, а также постобработку в виде струйной очистки и полировки.

EOS Formiga P 110 Velocis

Модель EOS Formiga P 110 Velocis, созданная немецким производителем в области промышленной 3D-печати, обеспечивает гибкость и рентабельность для производственных цехов. Эта система 3D-печати с габаритами 200 x 250 x 330 мм и толщиной слоя 60 микрон идеально подходит для изготовления небольших компонентов со сложной геометрией.

P 110 оснащен инновационным управлением температурой и программным управлением, которые ускоряют процессы нагрева и формирования слоев. Он также имеет точное лазерное пятно с небольшим диаметром фокуса, что позволяет получать толщину стенок менее полмиллиметра. Система адаптируема, так как совместима с девятью полимерными материалами и 10 комбинациями материалов.

Компания EOS предлагает еще пять промышленных 3D-принтеров с более мощными лазерами и большими объемами сборки.

3D Systems ProX SLS 6100

ProX SLS 6100 запущенный 3D Systems в ноябре 2017 года, предназначен для печати деталей промышленного уровня. Он имеет габариты сборки 381 x 330 x 460 мм, что является достаточно большим для SLS принтеров.

ProX SLS 6100 использует широкий спектр материалов DuraForm ProX SLS, который состоит из PA 12, PA 11, а также нейлоновых порошков, наполненных углеродным волокном, стеклом и алюминием. Благодаря облачной интеграции, автоматизированным производственным инструментам и заявленной эффективности использования материалов 95%, ProX SLS 6100 обеспечивает низкие эксплуатационные расходы, что делает его подходящим промышленным SLS-принтером для самых разных отраслей промышленности.

6100 — это модель начального уровня 3D System, в то время как других машины SLS предлагают более мощные лазеры, большие объемы сборки и другие промышленные навороты.

.png)

.png)

.png)