По типу базовой машины

ОБЩАЯ ХАРАКТЕРИСТИКА БАЗОВЫХ МАШИН

На открытых горных работах применяют выемочные и выемочно-транспортирующие машины, созданные на базе гусеничных и колесных тракторов и тягачей, а также специальных пневмоколесных и автомобильных шасси. Гусеничные и колесные тракторы характеризуют по тяговому классу, а именно по максимальной силе тяги на крюке базового трактора без навесного оборудования на первой передаче.

Гусеничные тракторы промышленного назначения выпускают тяговых классов 30;

40. 60; 60. 100; 90. 150; 150. 250; 350 и 750 кН (табл. 4.1.1 и 4.1.2), а колесные тракторы — тяговых классов 6; 9. 20; 14; 30. 40; 50. 100 кН (в табл. 4.1.3 приведены машины, начиная с класса 30).

Тягачи и самоходные шасси различаются по мощности двигателей: 55. 405 кВт (табл. 4.1.4).

Базовая машина — это гусеничный или колесный трактор, тягач или любая другая самоходная машина, которую можно агрегатиро-вать (соединять) с навесным, полуприцепным или прицепным строительно-дорожным и горным оборудованием.

Для привода и перемещения ВТМ применяют специальные тягачи, отличающиеся от автомобилей и тракторов общего назначения.

Тягач должен обеспечивать:

— тяговую силу, необходимую для копания грунта, при движении его с рабочей скоростью без потери устойчивости и при достаточно низком удельном давлении на опорную поверхность;

— отбор мощности привода механизма управления рабочим органом;

-достаточно высокие скорости движения и проходимость при обратных, холостых ходах и транспортных переездах;

— сравнительно быстрое и легкое изменение скоростей движения при переходе от рабочего хода к обратному или к транспортному переезду;

-удобное управление одновременно навесным полуприцепным или прицепным оборудованием и базовой машиной;

— возможность быстрых технического обслуживания, разборки, сборки и ремонта;

-необходимые эргономические требования.

Тягачи классифицируют по параметрам, определяющим конструкцию узлов: числу осей и колес, способу поворота, типу привода и трансмиссии управления. Кроме этих параметров тягачи подразделяют также по мощности тяги, нагрузке на ось, массе, типу шин и виду сцепного устройства. В качестве базовых тягачей для ВТМ используют гусеничные и пнев-моколесные тягачи.

Гусеничные базовые машины. Гусеничные тракторы с дизельным приводом обычно имеют переднее расположение двигателя. У тягачей с дизель-электрическим приводом силовая установка состоит из дизеля, размещенного впереди машины, и генераторной установки, находящейся сзади. Дизель-электрический привод такого трактора, например ДЭТ-250М, может быть использован в качестве передвижной или стационарной электростанции переменного тока.

Типоразмерные ряды ВТМ многих зарубежных фирм: Caterpillar (США), Komatsu (Япония) и др., компонуются методом агрегатирования на базе серийных двигателей мощностью от нескольких десятков до тысячи и более киловатт и включают в себя развернутые ряды (по 10 и более типоразмеров) соответственно гусеничных, колесных тракторов и тягачей, а также производных машин: ковшовых погрузчиков, скреперов (самоходных, саморазгружающихся и прицепных), бульдозеров, автогрейдеров, автосамосвалов, трубоукладчиков и др. Такие типоразмерные ряды дают возможность выбора различных моделей двигателя и массы базовых машин, позволяющего в разумных пределах унифицировать конструктивные формы ВТМ при сохранении достаточной гибкости типоразмерного ряда машин.

На базе отечественных гусеничных тракторов Т-220, Т-330, Т-500 и Т-800 предполагается создать семейство унифицированных гусеничных машин, в том числе бульдозеры, рыхлители, скреперы.

Для увеличения тяговой способности гусеничных тягачей применяют последовательное или параллельное соединения тяговых агрегатов (тандем), управляемых одним оператором через блокировочную систему управления. При этом реализуемые тяговая мощность и сцепная масса тандема удваиваются.

Колесные базовые машины. Основные узлы колесных тягачей — силовая установка, трансмиссия, ходовое оборудование, платформа или рама и система управления.

Область применения колесных тягачей определяют тем навесным, полуприцепным или прицепным оборудованием, с которым они эксплуатируются.

Базовые колесные машины классифицируют по числу ходовых осей (мостов); тягачи подразделяют на одно- и двухосные, а шасси — на двух- и трехосные.

Тягачи подразделяют по следующим признакам:

— рулевому управлению: с задними управляемыми (поворотными) колесами; с передними управляемыми колесами; с передними и задними управляемыми колесами; с шарнирно-сочлененными (поворотными) рамами;

— способу привода ходовых осей (колес): с задними ведущими колесами; с передними ведущими колесами; со всеми ведущими колесами. Принято условное обозначение ходовых частей тягачей в виде произведения трех чисел axbxc, где а — число осей(мостов) с поворотными колесами; b — число осей(мостов) с ведущими колесами, поворотными или неповоротными; с — общее число осей (мостов) машин;

-по размещению двигателя базовой машины; с задним и передним расположением двигателя (к последним относят самоходные машины с одноосными тягачами).

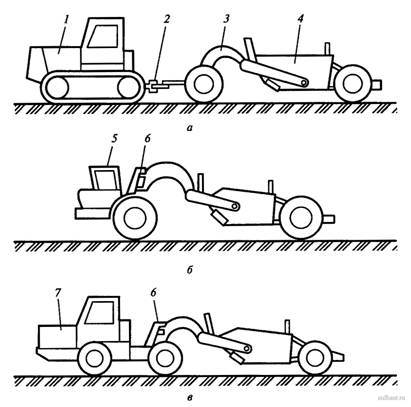

Одноосные тягачи (рис. 4.1.1, а) в отличие от других типов тягачей самостоятельно не применяют, а агрегатируют с полуприцепами: скреперами, угле- и землевозами и другими машинами, с которыми они составляют неразъемный агрегат, называемый самоходным.

Агрегатирование осуществляют: присоединением хобота полуприцепной машины к седельно-сцепному устройству одноосного тягача; монтажом масло- и электропроводов, соединяющих гидросистему тягача с исполнительными механизмами полуприцепной машины.

Агрегатируемые с одноосными тягачами машины, как правило, имеют две оси, причем для груженой машины нагрузка собственно на тягач составляет 48. 52 % от веса машины. В этом случае поворот машины осуществляют поворотом тягача относительно полуприцепа гидроцилиндрами разворота.

Для машин с высокими скоростями движения, например для быстроходных скреперов, применяют тягачи автомобильного типа с управляемыми передними колесами одинакового или меньшего диаметра (рис. 4.1.1, в), чем у обычных тягачей.

Для короткобазовых тихоходных тягачей, в основном работающих с навесным оборудованием бульдозера или толкача, используют схему с неповоротными колесами. В этом случае поворотом управляют благодаря разности частот вращения колес с помощью бортовых передач (рис. 4.1.1, б) при приводе колес от одного двигателя или независимым приводом колес от гидро- или электродвигателей.

В качестве более универсальных рекомендуют тягачи с поворотными передними колесами такого же диаметра, как и задние, имеющие больший радиус поворота, чем первые два типа. По этой схеме выполнены тягачи, изготовляемые ЗАО «Могилевский автомобильный завод им. С.М. Кирова» (Беларусь) и ЗАО «Минский завод колесных тягочей» (Беларусь).

Для машин высокой маневренности, например ковшовых погрузчиков, работающих в особо стесненных условиях, применяют тягачи с поворотными колесами на обеих осях (рис. 4.1.1, в). Такая схема обеспечивает движение вбок, т.е. «крабом» (в том случае, если все колеса повернуты в одну сторону).

Более простая компоновка, а следовательно, и высокая маневренность, достигнуты в схеме с шарнирной рамой (рис. 4.1.1, д). Такую схему используют на тягачах «Кировец», выпускаемых ОАО «Кировский завод» (г. Санкт-Петербург). Недостаток схемы состоит в том, что она уменьшает допустимую нагрузку на тягачах от сменного оборудования на 40. 50 %.

Более просто высокую маневренность получают компоновкой двух одноосных тягачей, соединяемых двигателями наружу (рис. 4.1.1, ё).

Колесные тягачи и тракторы могут быть скомпонованы из стандартных унифицированных элементов, узлов и агрегатов. Блочный метод конструирования машин позволяет упрощать ремонт, осуществлять агрегатирование тягачей, создавая необходимые мощности и массовые характеристики тягача для работы в различных условиях.

Базовые машины

Автор работы: Пользователь скрыл имя, 16 Октября 2014 в 10:02, реферат

Описание работы

Базовая машина должна обеспечивать: тяговое усилие, необходимое для копания грунта, при движении её с рабочей скоростью без потери устойчивости и достаточно низком удельном давлении на опорную поверхность;отбор мощности для привода механизма управления рабочим органом; достаточно высокие скорости движения и проходимость при обратных холостых ходах и транспортных переездах; сравнительно быстрое и легкое изменение направления и скоростей движения при переходе от рабочего хода к обратному, холостому ходу или транспортному переезду

Файлы: 1 файл

Базовые машины.doc

Базовая машина – это гусеничный или колесный трактор, тягач или любая другая самоходная машина, которую можно агрегатировать (соединять) с навесным, полуприцепным или прицепным строительно-дорожным оборудованием, в том числе с землеройным.

Базовая машина должна обеспечивать: тяговое усилие, необходимое для копания грунта, при движении её с рабочей скоростью без потери устойчивости и достаточно низком удельном давлении на опорную поверхность;отбор мощности для привода механизма управления рабочим органом; достаточно высокие скорости движения и проходимость при обратных холостых ходах и транспортных переездах; сравнительно быстрое и легкое изменение направления и скоростей движения при переходе от рабочего хода к обратному, холостому ходу или транспортному переезду;

удобное управление одновременно навесным, полуприцепным или прицепным оборудованием и базовой машиной; возможность быстрого проведения технических уходов, разборки, сборки и ремонта; необходимую безопасность и удобство водителя.

В качестве базовых машин для бульдозеров используют в основном гусеничные тракторы и в меньшей степени – двухосные колесные тракторы и тягачи.Прицепные скреперы и грейдеры агрегатируются с этими же тракторами и тягачами, а полуприцепные – главным образом с двухосными колесными тракторами.

Самоходные скреперы выполняют на базе одноосных колесных тягачей, которые входят составной частью в эти машины и соединяются с ковшом скрепера при помощи шарнирно-сцепного устройства.

Автогрейдеры представляют собой самоходные машины специальной конструкции.

Эффективность применения гусеничных или колесных машин определяют грунтовыми эксплутационными условиями.

Работа в тяжелых грунтовых условиях вызывает большой повреждение и износ шин. При работе в абразивной среде, например на песчаных грунтах, гусеницы выходят из строя быстрее, чем шины колес.

Определенные требования предъявляют также к положению центра массы базовых машин, удельному давлению на грунт, обзорности с места водителя, управлению и конструкции кабины, необходимый комфорт для водителя.

Безопасность при эксплуатации транспортных средств

Основными причинами опасностей, аварий и несчастных случаев, связанных с эксплуатацией транспортных средств является:

нарушение требований правил дорожного движения на улицах и дорогах, а также во всех местах, где возможно движение транспортных средств, например, внутризаводские территории;

— нарушение требований правил техники безопасности;

— неосторожные действия исполнителей работ;

— отсутствие механизации выполняемых работ;

— неправильный и опасный прием труда, работа в опасной зоне;

— неисправность оборудования, приспособлений, инструмента, машин;

— выполнение несвойственной работы;

— скользкость полов, территорий, платформ, кузовов, лестниц, буферов, подножек автомобилей;

— незнание правил безопасности выполнения работ, устройства автомобиля, оборудования.

При эксплуатации автомобильного транспорта, тракторов, погрузчиков, других транспортных средств необходимо руководствоваться Межотраслевыми правилами по охране труда на автомобильном транспорте. При эксплуатации автомобилей, тракторов и других мобильных машин возникновение опасных факторов отмечается при выполнении почти всех производственных операций.

Следствием травматизма является нарушение требований безопасности при их выполнении: техническое обслуживание, текущий ремонт и хранение подвижного состава автотранспорта; вождение подвижного состава автотранспорта по улицам и дорогам; обслуживание и текущий ремонт автомобилей в пути; погрузка и разгрузка грузовых автомобилей.

Бульдозером называют самоходную землеройную машину, представляющую собой гусеничный или колесный трактор, тягач или другую самоходную машину с навешенным с помощью рамы или брусьев рабочим органом – отвалом криволинейного профиля, расположенным вне базы ходовой части.

Чаще всего отвал располагают криволинейной отвальной поверхностью в сторону от базовой машины, габарит которой по ширине он полностью перекрывает.

Бульдозер служит для послойного копания, планировки и перемещения на расстояние до 60-150 м грунтов, полезных ископаемых, рудных, строительных и других материалов при строительстве и ремонте дорог, каналов, дамб, котлованов и других строительных, гидротехнических, земляных сооружений.

В зависимости от мощности и конструкции бульдозеры могут работать на самых разнообразных грунтах и материалах: от болотистых и песчаных до разборных, взорванных или разрыхленных скальных пород и руд.

Техника безопасности при эксплуатации бульдозера

Помимо общих требований техники безопасности, выполнение отдельных видов бульдозерных работ требует соблюдения определенных правил.

При производстве любых работ уклоны на подъемы и спусках, а также крены в поперечном направлении не могут превышать предельных значений, указанных заводом-изготовителем в инструкции по эксплуатации. Обычно эти значения не превышают для подъемов 25, спусков 35, для боковых кренов – 12-15є.

При сбросе грунта под откос поперечными ходами нельзя выдвигать отвал за край насыпи, так как в этом случае машина может сползти вниз. При движении бульдозера вдоль откоса или насыпи его ходовая часть не должна выходить за их края. Такие же требования соблюдают при засыпке траншей поперечными, косыми и продольными ходами бульдозера. Нарушение этих правил может вызвать обрушение стенок траншеи и сползание в неё всей машины.

Сбрасывать грунт под откос методом работы через вал следует без заезда ходовой частью на разрыхленный грунт, находящийся за краем откоса, иначе вместе с рыхлым грунтом машина может сползти вниз по откосу.

При работе на косогорах следует создавать небольшой (3-7є) обратный уклон полки или террасы, что исключит возможность сползания трактора по склону или обрушения края разработанной полки или террасы вниз.

Расчищать местность от кустарника и мелколесья, а также сооружать пионерные дороги и пробивать трассы следует с большой осторожностью, так как при выполнении таких работ возможно повреждение радиатора, кабины, облицовки и других узлов базового трактора деревьями, корнями и другими препятствиями.

При корчевке пней и удалении крупных камней возможны наезд на корчуемый предмет поддоном картера двигателя, корпусами заднего моста и бортовых передач и их повреждение, что особенно опасно при отсутствии защитных кожухов снизу.

По той же причине опасно работа бульдозера на разработке взорванных и разрыхленных скальных пород. При этом особенно надо следить за тем, чтобы отдельные камни не попадали между отвалом, брусьями и ходовой частью и остовом базовой машины, а также между отдельными узлами и деталями ходовой части.

При валке деревьев после того, как дерево начало наклоняться, бульдозер останавливают, отводят назад, подводят отвал под корневую систему дерева и продолжают операцию валки одновременным действием напорного усилия базовой машины и подъемного усилия на отвале. В противном случае корни падающего дерева, попав под трактор могут повредить его или даже опрокинуть. При валке дерева от ударов могут обломиться крупные сучья, поэтому эту операцию выполняют с той стороны, где такие сучья отсутствуют.

Работы в воде можно производить при глубине, не выше указанной в инструкции заводом-изготовителем. Обычно эта глубина равна высоте гусеницы или радиусу колеса. При большей глубине вода может попасть внутрь отдельных узлов базового трактора.

Контакт бульдозерного отвала с буфером скрепера для толкания его при наборе следует производить на передаче, близкой к скорости движения скрепера. В противном случае возможно повреждение конструкций обеих машин. При толкании недопустимо движении бульдозера под углом к скреперу, так как при этом возможно повреждение конструкции скрепера и его шин ножам и отвала бульдозера. Нельзя вывешивать бульдозер на буфере скрепера, так как это перегружает конструкцию скрепера.

Загружать бульдозером транспортные средства с помощью лотков и эстакад следует постепенно, учитывая, что падение большой массы грунта или какого-либо материала в кузов автомашины может вызвать её повреждение.

Скреперы предназначены для послойного (горизонтального слоями) копания грунтов, транспортирования и отсыпки их в земляные сооружения спланированными слоями заданной толщины. Кроме того, при движении по насыпям скреперы своими колесами уплотняют отсыпанные слои грунта, благодаря чему сокращается потребность в применении специальных грунтоуплотняющих машин.

Скреперы используют для разработки грунтов – от чернозема и песка до тяжелой глины. Очень плотные грунты обычно предварительно разрыхляют специальными машинами – рыхлителями.

Дальность транспортирования грунта является основным показателем, от которого зависит возможность применения скреперов.

Полуприцепные скреперы, агрегатируемые с базовыми быстроходными колесными тягачами (агрегаты, условно называемые самоходными скреперами), применяют в благоприятных условиях при дальностях транспортирования от 300 до 3000 м и более. При дальностях менее 300 м целесообразно использовать более дешевый прицепной скрепер с гусеничным трактором.

По типу ходовой части базовой машины скреперы бывают с гусеничной и колесной тягой.

По способу загрузки ковша грунтом: скреперы с загрузкой движущим усилием, то есть тягой базовой машины, и скреперы с принудительной загрузкой при помощи скребкового элеватора, установленного на самом скрепере.

По способу выгрузки грунта из ковша различают скреперы со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед и назад по ходу; с полупринудительной разгрузкой передней и донной, с принудительной разгрузкой.

При свободной разгрузке ковш с откинутой заслонкой опрокидывается вперед или назад по ходу скрепера. Под действием силы тяжести грунт высыпается из ковша на поверхность земляного сооружения.

Полупринудительная передняя разгрузка осуществляется опрокидыванием вперед (по ходу машины) днища и задней стенки ковша.

Принудительная разгрузка осуществляется при поднятой заслонке прямолинейным выдвижением задней стенки ковша.

Техника безопасности при эксплуатации скрепера

Все рабочие операции скреперов выполняют при их движении по бездорожью или в лучшем случае по примитивно подготовленным грунтовым дорогам, по материковым поверхностям забоев или по рыхлоотсыпанным грунтам отвалов. Местные неровности и уклоны могут вызывать потерю устойчивости движения машины, а также нарушение их равновесия.

Если путь движения скрепера проходит вдоль крутого откоса котлована или вдоль бровки траншеи, то край откоса и бровка траншеи должны быть отмечены легким ограждением или забором, чтобы машинист заранее видел опасное для движения место и смог проехать мимо без происшествий.

В работе скреперов часто встречающиеся операцией является отсыпка насыпей продольной возкой. При этом рекомендуется отсыпать края насыпи выше, чем её середину. Благодаря этому уменьшается опасность бокового падения скреперов на откос насыпи при движении вдоль её кромки.

Вогнутая поверхность отсыпанной скреперами насыпи планируется автогрейдером при её отделке с уклонами во внешние стороны.

Въезды и выезды скреперов по откосам насыпи опасны, так как откосы слишком круты для движения поперек них. Косые подъемы и спуски скреперов по откосу насыпи еще опаснее из-за возможности их бокового опрокидывания. Для обеспечения безопасности на откосе насыпи устраивают слабонаклонные въезды, которые могут использоваться и как съезды. Въезды или съезды на откосах насыпей формируются при их отсыпке скреперами.

Аналогичные въезды и съезды устраивают скреперами путем планирования пути при порожних ходах на откосах котлованов и резервов по мере их углубления.

Базовые машины спасательной техники

А.Г. Иванов

«Спасательная техника и базовые машины»

Основные определения.

Пo назначению машины и оборудование могут быть:

для подготовительных и вспомогательных работ;

— землеройные и грунтоуплотняющие,

— машины для транспортирования бетонных смесей и растворов,

для технического обслуживания.

Каждая из названных групп машин в свою очередь может быть разделена по способу выполнения работ и виду рабочего органа на подгруппы.

Например, грузоподъемные машины могут быть разделены на

— домкраты (реечные, винтовые, гидравлические);

— тали (ручные, электротали);

— лебедки (с ручным приводом, электролебедки);

— подъемники грузовые (мачтовые, шахтные, скиповые, грузопассажирские);

— подъемные площадки (подвесные, наземные);

— самоходные подъемники (телескопические, рычажные);

— краны (переставные, вантовые, жестконогие, башенные, автомобильные, пневмоколесные, гусеничные, железнодорожные, тракторные, трубоукладчики, мостовые, козловые, кабельные).

Машины для земляных работ могут быть разделены на землеройно-транспортные (бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и др.);

— экскаваторы (одноковшовые и непрерывного действия),

— землеройно-фрезерные машины, планировщики и др.;

— оборудование для гидромеханического способа разработки грунтов (гидромониторы, землесосные и землечерпальные снаряды и др.);

— грунтоуплотняющие машины (катки, вибро-уплотнительные машины, трамбовки и др.)

Машины в каждой группе в свою очередь различаются по производственной характеристике:

Отдельные виды машин различаются:

— по ходовому устройству (гусеничному или колесному ходу);

— по типу базовой машины, на которой смонтирована та или другая машина (автомобиль, трактор, пневмоколесный тягач);

— по видам двигателя или привода с электрическим двигателем, двигателем внутреннего сгорания, с гидравлическим или пневматическим приводом.

Все машины по источнику потребляемой энергии могут быть разделены на:

— машины, работающие от собственной энергетической установки,

— машины, использующие энергию, подведенную извне.

Ко второй группе относятся машины с электрическими двигателями, питаемыми от внешней сети, и машины с пневматическим приводом.

По числу рабочего оборудования машины разделяют на:

Требования к машинам.

Машины должны обеспечивать необходимую производительность и работоспособность при работе в любое время года и суток, при разнообразных атмосферных условиях и температурах окружающего воздуха +40—40 °С, в стесненных условиях площадки, поэтому к машине предъявляют ряд требований исходя из конкретных условий эксплуатации. В их числе:

— надежность в работе — способность безотказной работы машины без вынужденных простоев из-за неисправности при правильном управлении и нормальных нагрузках, определяется по ГОСТ 27.001;

— экономичность в эксплуатации — обеспечение минимального расхода энергоресурсов (электроэнергии или топлива), смазочных и других эксплуатационных материалов на единицу вырабатываемой продукции, а также трудозатрат на управление машиной и уход за ней. Экономичность определяется также меньшей стоимостью машины, которая зависит от технологичности в изготовлении, меньшей трудоемкости и металлоемкости;

— транспортабельность — возможность перемещения машины самоходом или перевозки ее на транспортных средствах по шоссейным и железным дорогам в собранном виде или разъединенной на минимальное число частей;

— ремонтопригодность — возможность удобного технического обслуживания и ремонта машины для поддержания ее в работоспособном состоянии. Лучшая ремонтопригодность у машины, состоящей из отдельных сборочных единиц, легко отсоединяемых друг от друга, при условии, что отсоединение какой-либо сборочной единицы не вызывает демонтаж смежных;

— удобство монтажа и демонтажа машин. Наилучшими условиями монтажа при передислокации с одного места работы машины на другое считают такие, при которых не требуются дополнительные грузоподъемные средства;

— требования эргономики — обеспечение благоприятных условий для рабочих, занятых управлением машиной, минимальная утомляемость и определенные комфортные условия;

— эстетические требования — обеспечение красивой внешней формы, хорошей отделки и окраски.

Для самоходных машин в числе предъявляемых требований обязательными являются:

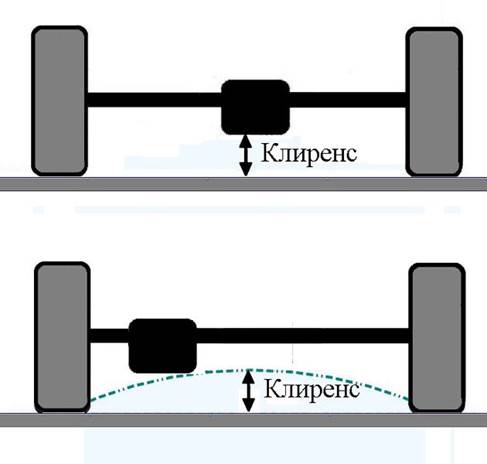

— маневренность (подвижность) машины — способность разворачиваться в естественных условиях с минимальным радиусом поворота R при заданной колее В и базе L: R = L/sin а,

где А— максимально возможный угол поворота наружного колеса; чем больше а, тем меньше радиус поворота машины (см. рис).

Маневренность определяется также возможностью быстрого перевода (перенастройки) их рабочего положения в транспортное и способностью перемещаться по строительному участку и вне его, от одного места работы к другому с достаточной по производственным условиям скоростью;

— проходимость — это способность преодолевать неровности местности и неглубокие водные преграды, проходить по влажным и рыхлым грунтам, снежному покрову и т. д. Проходимость определяется величиной дорожного просвета (клиренсом), продольным R1 и поперечным R2 радиусами проходимости колесных машин (см. рис), а также удельным давлением на грунт или дорожное покрытие;

— устойчивость машины —это способность противостоять действию сил, стремящихся ее опрокинуть. Чем ниже центр тяжести машины и чем больше ее опорная база, тем устойчивее машина. Устойчивость машины характеризуется коэффициентом устойчивости k.

Параметры основных машин, их размеры, технические требования, методы их испытания, маркировки, упаковки и транспортировки регламентированы Государственными стандартами — ГОСТами. Общие требования безопасности к конструкции строительных и дорожных машин установлены ГОСТ Р 12.2.011—2003, а общие требования к безопасности при эксплуатации строительных машин в ГОСТ 12.2.033-84.

Производительность является важнейшей составной частью технической характеристики машин.

Производительность машины — это количество продукции (выраженное в массе, объеме или штуках), вырабатываемой (перерабатываемой) в единицу времени — час, смену, месяц, год. Различают производительность:

— теоретическую (расчетную, конструктивную),

Теоретическая производительность (расчетная, конструктивная) — это максимально возможное количество продукции, вырабатываемой в единицу времени непрерывной работы при расчетных скоростях рабочих движений и нагрузках.

Для машин циклического действия теоретическая часовая производительность: Пк=60qn,

где q—количество продукции, вырабатываемое за один рабочий цикл; n— число циклов, выполняемых машиной в 1 мин, n=60/tц (tц — продолжительность цикла, с).

Для машин непрерывного действия теоретическая часовая производительность: Пк=3600Fv

где F—количество материала, размещающегося на 1 м длины потока продукции (материала) кг, м3; v — скорость движении потока продукции, м/с.

Техническая производительность — это количество продукции, вырабатываемой в единицу времени непрерывной работы машины непосредственно в конкретных производственных условиях при правильно выбранных режимах работы и нагрузках на рабочие органы. При определении технической производительности определенной машины, например одноковшового экскаватора, учитывается группа разрабатываемого грунта, высота забоя, угол поворота стрелы с ковшом, вид работы — в отвал или на транспортные средства, коэффициент заполнения ковша и другие факторы. Поскольку все перечисленные факторы могут иметь различные значения, то и техническая производительность машины при различных условиях будет изменяться.

Для машин циклического действия (например кранов) часовую техническую производительность Пт определяют по формуле:

Пт = 60qnk,

где q — грузоподъемность крана; n — число рабочих циклов в минуту; k — коэффициент, учитывающий степень использовании грузоподъемности (при переработке грузов с различной массой).

Для машин непрерывного действия часовую техническую производительность определяют по формуле: Пт = 3600Fvk,

где F — масса груза, кг, или объем, м3, приходящийся на 1 м длины несущего органа машины; v — линейная скорость двикения рабочего органа, м/с; k — коэффициент, учитывающий конкретные условия работы.

Эксплуатационная производительность Пэ — это количество продукции, вырабатываемой в единицу времени с учетом всех перерывов в работе, вызываемых требованиями эксплуатации, условиями труда работающих и организационными причинами: Пэ=Птkи

где kи — коэффициент использования машины по времени.

Сменную или годовую эксплуатационную производительность машины определяют на основании данных режима работы машины и ее среднечасовой эксплуатационной производительности: Пэ,год=ПэT

где T —число часов работы машины в течение смены или года.

Конструкция БМП-2

Характеристики

Масса в боевом снаряжении, т: 14

Полная высота, м: 2,060

Максимальная скорость движения, км/ч: 65

Запас хода по топливу, км: 500

Двигатель: дизель УТД-2001

Мощность двигателя, кВт: 210-221

Трансмиссия: простая механическая

Подвеска: торсионная с телескопическими гидроамортизаторами

Ходовая часть и двигатель обеспечивают высокую тактическую мобильность, оптимальное расположение броневых листов корпуса обеспечивает защиту экипажа и десанта от огня однотипного вооружения, а система защиты от ОМП обеспечивает защиту от всех его поражающих факторов. Обеспечивается движение машины на плаву без дополнительной подготовки.

Простота конструкции обеспечивает простоту в эксплуатации, низкую эксплуатационную стоимость и высокую ремонтопригодность машины.

На базе БМП разработаны различные образцы гражданской техники, применяемой для перевозки грузов, доставки специалистов в труднодоступные районы, эвакуации техники, проведения ТО и ремонта, для проведения работ в зоне ЧС и на пожарах:

Универсальная аварийно-транспортная машина «БЕРЕЗИНА»

Машина предназначена для доставки специалистов и грузов в труднодоступные районы, вытаскивания застрявших транспортных средств, буксирования неисправных транспортных средств и производства электросварочных работ. Машина может применяться для проведения спасательных и аварийно-восстановительных работ в районах стихийных бедствий, крупных аварий и катастроф.

Машина комплектуется различным набором специального оборудования.

На базе бронетранспортера могут создаваться самоходные орудия и миномёты, зенитные установки, боевые машины для борьбы с танками и др.

В броневом корпусе современного бронетранспортера скомпонованы штатное вооружение, силовая установка (двигатель), трансмиссия; расположены боевое (десантное) отделение и отделение управления. В боевом (десантном) отделении размещаются мотострелки (10-20 чел.). В отделении управления, которое обычно расположено в носовой части машины, находятся командир и механик-водитель.

Корпус бронетранспортера несущий, закрытого, реже открытого типа. Бронирование обычно противопульное. Закрытый корпус герметизирован, снабжён системой противоатомной защиты. Это позволяет двигаться через участки РХБ заражения.

Скорость движения колёсных БТР до 100 км/ч, запас хода до 800 км; скорость гусеничных БТР 65-70 км/ч, запас хода 350-400 км.

Бронетранспортеры преодолевают подъёмы до 30°, могут двигаться на уклонах до 25°. Колёсные 4-осные и гусеничные преодолевают окопы шириной до 2 м, а некоторые их образцы и больше.

Боевая масса достигает 6-12 т, длина 5,6-8 м; ширина 2,2-3 м; высота 1,9-2.4 м. Большинство типов плавающие, авиатранспортабельны и приспособлены для сбрасывания с самолётов на парашютах, с водоходным движителем в виде винтов или водомётов. В некоторых типах бронетранспортеров в качестве водоходного используется основной гусеничный движитель.

В плавающих БТР силовая установка размещается сзади. Для повышения боевых и эксплуатационных свойств, бронетранспортеры имеют и спецоборудование: лебёдки, устройства для преодоления окопов, глубоких бродов и движения на плаву и т.д.

Одной из последних российских разработок в области колесных боевых машин стал бронетранспортер БТР-90

На базе БТР-ов созданы аварийно-спасательные, поисково-спасательные и другие машины для ведения АСДНР.

Универсальная аварийно-транспортная машина «НЕМАН»

Машина предназначена для перевозки аварийной бригады и грузов в труднодоступных районах, вытаскивания застрявших автомобилей и проведения ремонтных работ, в том числе погрузочно-разгрузочных и газосварочных работ. Машина может применяться для проведения спасательных и аварийно-восстановительных работ в районах стихийных бедствий, крупных аварий и катастроф.

Машина комплектуется различным набором специального оборудования.

Техническая характеристика

| Шасси | БТР-60ПБ |

| Масса, т | |

| Количество посадочных мест, шт. | |

| Грузоподъемность грузовой платформы, т | |

| Грузоподъемность кран-стрелы, т | |

| Тяговое усилие лебедки, тс | |

| — без блока | |

| — с блоком | |

| Скорость движения максимальная, км/ч | |

| Запас хода при движении по шоссе, км | |

| Скорость движения с грузом на подвеске кран-стрелы, км/ч | не более 5 |

| Оборудование для сварки и резки металлов | ацетиленовый генератор АСВ-1,25-4 среднего давления, два кислородных баллона вместимостью по 40 л каждый, кислородный редуктор РК-53БМ |

Оборудование.

Россия, как страна с обширной территорией, распространяющаяся в нескольких географических поясах и природных зонах, обладает очень большим разнообразием геологических, климатических и ландшафтных условий. Вследствие этого территория страны подвержена проявлению полного набора неблагоприятных и опасных природных явлений и процессов.

Другим источником возникновения ЧС является бесконтрольное наращивание производственных мощностей, концентрация источников повышенной опасности, что ведет к увеличению риска возможности возникновения на различных объектах аварий и техногенных катастроф, имеющих тяжелые последствия.

Наиболее опасными являются аварии на предприятиях атомной энергетики, связанные с выбросом химически и биологически опасных веществ, гидродинамические аварии, аварии на коммунально-энергетических системах. Размеры разрушающих последствий ЧС могут быть настолько велики, что надолго могут парализовать все ресурсы общества и нанести невосполнимый ущерб природе.

Успешное выполнение АСДНР в районе ЧС позволит подготовить необходимые условия для восстановления производственной деятельности объектов народного хозяйства.

В данной лекции подробно будут рассмотрены основные виды выполняемых работ, а также инженерная техника, предназначенная для этого, стоящая на вооружении МЧС России.

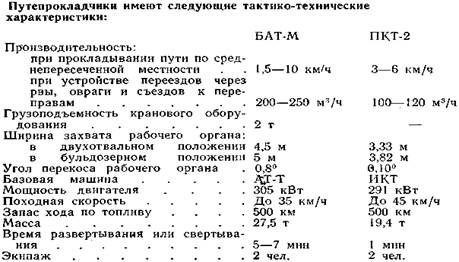

Путепрокладчик БАТ-2

Базовое шасси –МТ-Т, мощность двигателя 710 л.с., техническая производительность:

-при прокладывании колонных путей в мелколесье (по снежной целине) км/ч 4-8(8-15);

— при проделывании проходов

а) в городских разрушениях, м/ч-150-200,

-при выполнении земляных работ, м.куб./ч-350-400.

Транспортная скорость движения, км/ч- 60

Путепрокладчик ПКТ-2

на базе ИКТ также имеет универсальный рабочий орган с гидравлическим управлением, который закреплен на кормовой части базовой машины и может занимать двухотвальное, бульдозерное и грейдерное положения. Перевод в рабочие положения осуществляется гидравлической системой из кабины. Как и БАТ-М, путепрокладчик ПКТ-2 имеет механизм перекоса рабочего органа, а также лыжу (лыжа обеспечивает копирование местности и ограничивает внедрение отвала в грунт).

Проходимость и тягово-сцепные свойства колесных путепрокладчиков несколько ниже, чем гусеничных. Однако они более быстроходны и имеют больший срок службы ходовой части. Эти машины используются в основном для выполнения дорожных работ при подготовке и содержании войсковых путей и для устройства проходов в небольших завалах.

Кабины обоих типов путепрокладчиков герметизированы, снабжены центробежными нагнетателями-сепараторами с фильтрами очистки воздуха от дыма, отравляющих и радиоактивных веществ. Установленные в них дозиметрические приборы позволяют определять уровень радиации. Это дает возможность применять путепрокладчики БАТ-М и ПКТ-2 на зараженной местности.

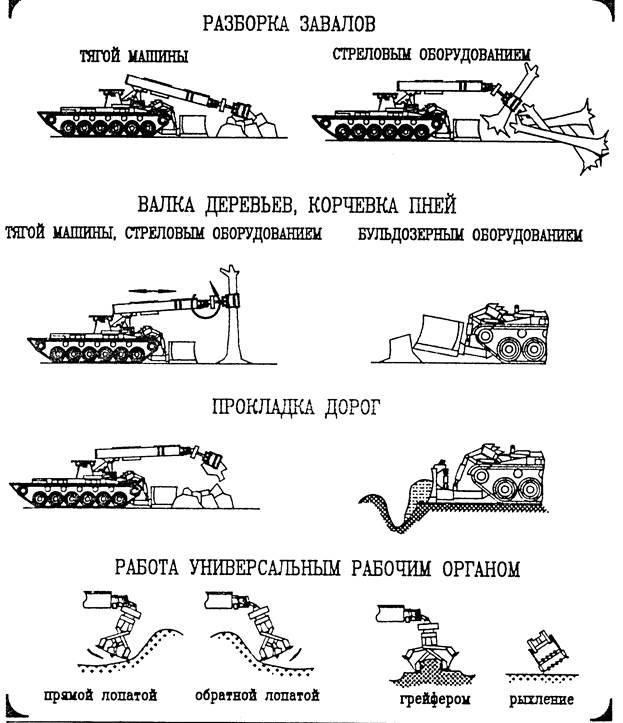

Машины разграждения

предназначены для прокладывания путей движения в условиях завалов и разрушений, в том числе и на местности, зараженной радиоактивными веществами.

В качестве базы машин разграждения используются гусеничные тягачи и танки, на которых монтируется несколько видов рабочего оборудования: универсальное бульдозерное оборудование, силовой манипулятор и сменное рабочее оборудование к нему. Универсальное бульдозерное оборудование используется для преодоления узких препятствий путем засыпки их грунтом, для устройства проходов в завалах и прокладывания участков колонных путей по целине. Силовой манипулятор предназначен для растаскивания завалов, укладки блоков мостовых переходов через узкие препятствия и выполнения ряда других работ.

| Экипаж, человек | |

| Масса с тралом, т | 49,5 |

| Максимальная скорость, км/ч | |

| ДВИГАТЕЛЬ | |

| дизельный, многотопливный, четырехтактный | |

| Мощность двигателя, л.с. | |

| ВООРУЖЕНИЕ | |

| 12,7мм закрытая зенитно-пулеметная установка | |

| ХОДОВАЯ ЧАСТЬ | |

| заимствована с основного танка – Т-72 | |

| ТРАЛЯЩЕЕ ОБОРУДОВАНИЕ | |

| минный, колейный, ножевой трал КМТ-Р3 с ЭМТ | |

| Скорость траления, км/ч | до 12 |

| СТРЕЛА | |

| телескопическая, полноповоротная | |

| Максимальный вылет стрелы, м | не менее 8 |

| Вместимость грейферного ковша, м 3 | 0,35 |

| Заглубление отвала бульдозера, мм | |

| ПРОДЕЛЫВАНИЕ ПРОХОДОВ | |

| — в каменных завалах, м/ч | 280-350 |

| — в лесных завалах, м/ч | 350-400 |

| Рытье котлованов, м 3 /ч | 200-250 |

| Погрузка грунта, м 3 /ч | 15-20 |

Машина предназначена для обеспечения продвижения и выполнения следующих работ:

— засыпки рвов, траншей, воронок;

— прокладывания колонных путей в среднепересеченной и горно-лесистой местностях, в снежной целине;

— устройства проходов и разборки завалов в местах разрушений;

— разработки грунта и погрузки его в контейнеры и транспортные средства;

— валки деревьев и корчевания пней и др.

Бульдозеры являются многоцелевыми машинами, используемыми для выполнения землеройно-транспортных работ при ремонте и содержании дорог, работ по фортификационному оборудованию и выполнения СНАВР.

Различают бульдозеры с размещением рабочего органа на передней и задней части машин.

По роду привода механизма подъема бульдозеры разделяют на гидравлические и канатные.

При отборе бульдозеров для механизации СНАВР необходимо знать их основные параметры. Для путепрокладчиков обязательно должна быть обеспечена возможность перекоса отвала в поперечной вертикальной плоскости. Это облегчает выполнение работ на косогорах, обеспечивает разработку грунтов

Автогрейдер

является одной из основных машин, применяемых при строительстве, ремонте и содержании дорог. С помощью автогрейдеров можно профилировать земляное полотно, возводить насыпи высотой до 0,6 м, планировать откосы, выемки и насыпи, перемещать грунт и дорожно-строительные материалы, устраивать корыта и боковые канавы в дорожном полотне, перемешивать грунт и гравийные материалы с вяжущими материалами и добавками, очищать дороги от снега.

Котлованная машина МДК-2.

Траншейная машина «Тундра».

Машина «двойной технологии». Для «Тундры» в качестве шасси применили гусеничную базу 203-мм самоходной артиллерийской установки «Малка». «Тундра» получила транспортную скорость до 50 км/ч, что позволяет ей быстро передвигаться из одного района в другой. Это очень важно в критических ситуациях, связанных, например, с локализацией аварийного разлива вредных жидкостей, когда нужно быстро окольцевать площадь разлива глубокой траншеей.

Перевод из транспортного положения в рабочее занимает до 5 мин, масса машины43,9 т

Быстроходная траншейная машина БТМ-4М предназначена для рытья и засыпки траншей, котлованов, расчистки и планировки местности в условиях бездорожья, труднопроходимых районов и вечной мерзлоты. Она так же может использоваться для ликвидации последствий стихийных бедствий, аварий и катастроф, и выполнения работ на железных дорогах, в нефтегазовой промышленности и мелиорации.

Максимальный угол поперечного перекоса, град. 7

Производительность при рытье траншей глубиной до 1,5 м, м/ч:

Профиль траншей для немерзлого /мерзлого грунта, м:

Котлованная машина МДК 2 предназначена для отрывки котлованов под укрытия для техники, а также под убежища для личного состава. МДК-2 относится к классу многопроходных котлованных машин с послойной отрывкой котлована (толщина каждого слоя 45 см).

Рабочее оборудование состоит из фрезы поперечного копания и роторного метателя. Фреза и метатель имеют две рабочие скорости, причем скорость вращения метателя в четыре раза больше скорости фрезы. Отвал грунта производится в правую сторону. Так как выемка котлована получается круглого очертания, то для обеспечения возможности движения гусениц машины по дну выемки на раме рабочего органа установлены два плуга, которые создают горизонтальные площадки для движения гусениц.

Впереди машины установлено бульдозерное оборудование, служащее для планировки дна котлована, устройства въезда и выезда из него, а также выполнения других земляных работ. Управление бульдозерным оборудованием гидравлическое.

Котлованная машина МДК-3,базовое шасси- артиллерийский тягач (МТ-Т), мощностьдвигателя-415л.с., транспортная скорость 36км/ч, запас хода по топливу-500км, производительность м/ч(м.куб./)-400(300), размер отрываемой траншеи(котлована),м:

Скрепер

является землеройно-транспортной машиной, предназначенной для послойной разработки, перемещения и отсыпки грунта. Скреперы применяют для разработки грунтов I-IV категорий. У современных скреперов наибольшая толщина срезаемой стружки грунта составляет до 0,6 м. Их также можно с успехом применять для ремонта и восстановления дорог в очаге поражения, для дезактивации местности путем послойного срезания зараженного слоя земли, для возведения насыпей и дамб при борьбе с наводнением и др.

Скреперы классифицируют по способу и направлению разгрузки и по системе управления. По способу передвижения различают скреперы прицепные, полуприцепные и самоходные.

Классификация скреперов по емкости ковша приведена:

· Малой емкости до 4 м 3

· Средней емкости, 5-12 м 3

· Большой емкости 15-25 м 3 и более

По способу загрузки ковша различают скреперы, загружающиеся под действием силы тяги при движении машины и с механизированной (элеваторной) загрузкой.

По способу разгрузки ковша бывают скреперы: со свободной (самосвальной) разгрузкой вперед или назад; с полупринудительной разгрузкой; с принудительной разгрузкой.

По системе управления различают скреперы с канатным и гидравлическим управлением.

У скреперов с гидравлической системой управления ковш поднимают и опускают с помощью гидравлических цилиндров. Гидравлическая система управления по сравнению с канатной отличается принудительным заглублением ножа в грунт, более надежной и легкой работой.

Рассмотрим преимущества и недостатки скреперов в зависимости от способа их передвижения, что даст возможность учесть достоинства и недостатки конструкции скреперов при отборе их для выполнения СНАВР.

Прицепные скреперы применяют с гусеничными тракторами для работы в условиях переменного рельефа местности при перемещении грунта по бездорожью на расстояние до 0,2 км (скреперы малой емкости) и до 0,5 км (скреперы средней и большой емкости). В отдельных случаях прицепные скреперы могут использоваться для перемещения грунта и на большие расстояния.

Полуприцепные скреперы выпускают на базе двухосных колесных промышленных тракторов и тягачей со всеми ведущими колесами (Т-150, К.-700, К-/02 и др.). Благодаря высоким транспортным скоростям (до 40-50 км/ч) в 1,5-2 раза повышается производительность по сравнению с производительностью прицепных скреперов с гусеничными тракторами, максимальная скорость движения которых составляет 11-13 км/ч. Полуприцепные скреперы используют при перемещении грунта, гравия и других материалов на расстояние до 5 км.

Самоходные пневмоколесные скреперы широко распространены в различных отраслях промышленности и хозяйства. Благодаря высоким транспортным скоростям (до 40-50 км/ч) и хорошей маневренности их производительность в 2-3 раза выше, чем прицепных скреперов. Скреперы этого типа применяются для перемещения грунта на расстояние до 5 км, а иногда и больше.

Скрепер состоит из одноосного тягача, шасси скрепера и скреперного оборудования. При наборе грунта самоходные скреперы загружают с помощью тракторов или колесных тягачей (толкачей), оборудованных специальными толкающими устройствами или отвалами бульдозера, Целесообразно использовать в качестве толкача гусеничный трактор или колесный тягач, тяговые возможности которых в 1,5 раза превышают тяговые возможности скрепера. Применение толкачей ниже тягового класса скрепера малоэффективно, а применение толкачей тягового класса, превышающего более чем в 2 раза тяговый класс скрепера, не рекомендуется по условиям прочности скрепера.

Комплексная механизация дорожных работ является важным фактором, позволяющим сократить сроки производства работ, повысить производительность труда, уменьшить или полностью исключить ручной труд.

При устройстве путей движения в условиях массовых завалов и разрушений используются и такие машины, как путепрокладчики и инженерные машины разграждения.

Путепрокладчики предназначены для механизации основных работ при подготовке и содержании путей. С их помощью устраиваютс

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.