Ось прицепа легкового автомобиля

Оси и балки для прицепа

А также можно отремонтировать Вашу старую ось. Если возникнут вопросы обращайтесь по номеру (495) 227-49-00

усиленное замковое устройство на 1 400 кг-1 шт.

5-листовые рессоры- 2 шт.

усиленные колеса R13С- 2 шт.

| Нагрузка | 750 кг |

| Габаритная длина (С) | 148,5 см |

| Длина присоединения рессоры (А) | 119 см. |

| Сверловка ступицы | 98х4 |

| Производитель | AL-KO |

| Страна-производитель | Германия |

| Исполнение | под V-образное дышло |

| Принцип действия | шарнирный |

| Допустимая масса прицепа | 700-1000 кг |

| Совместимая ось | шестигранный профиль, 80 мм |

| Совместимое дышло | 101T |

| Длина дышла | 1850-2300 мм |

| Материал | сталь, 3 мм |

| Покрытие | горячее цинкование |

| Вес | 4 кг. |

| Производитель | AL-KO |

| Страна-производитель | Германия |

| Нагрузка | 750 кг |

| Габаритная длина (С) | 182 см. |

| Длина присоединения рессоры (А) | 144 см. |

| Сверловка ступицы | 98х4 |

| Производитель | AL-KO |

| Страна-производитель | Германия |

Ось без тормоза, резино-жгутовая

Максимальная нагрузка 750 кг.

Ступицы AL-KO 98×4 М12×1,5.

Возможно изготовление как крашеной оси, так и оцинкованной.

Ось без тормоза, резино-жгутовая.

Максимальная нагрузка 750 кг.

Ступицы AL-KO 98×4 М12×1,5.

Возможно изготовление как крашеной оси, так и оцинкованной.

В нашей компании «АВТОХАРТ» можно приобрести ось в сборе для легкового прицепа МЗСА и по частям, а также изготовить ось по вашим размерам и параметрам. Мы изготовливаем рессорные и торсионные (резино-жгутовые) оси.

Чтобы купить ось для прицепа легкового автомобиля, вам нужно знать:

Доступны для изготовления водозащищенные оси, которые используются для прицепов для перевозки катеров, лодок и яхт. Срок изготовления оси в зависимости от сложности занимает 10-15 дней после 100% оплаты.

А также Вы можете у нас отремонтировать любую резино-жгутовую ось производства AL-KO. Ось будет отремонтирована в заводских условиях.

Как просто сделать ось для прицепа своими руками

Отправим материал на почту

С недавним приобретением дачного участка появилась необходимость в его частом посещении. Каждые выходные, если не чаще, нужно было ехать на дачу чтобы что-то подправить, изменить, сделать. Для этого нужна была куча оборудования и различных вещей. На своем стареньком Ниссане я бы не смог и половины всего увезти. Поэтому решил сделать самодельный прицеп. Весь процесс записываю, хочу вам всё рассказать да показать. Рама и колёса у меня уже готовы, поэтому сейчас я расскажу, как изготавливал своими руками ось для прицепа. Может кому-то поможет.

Немного про ось, подвески и ступицы

Вы можете купить готовую ось, но если вы тут и читаете это, то понимаете, что самодельная ось для прицепа обойдётся гораздо дешевле, вы получите общее представление про работу оси и, возможно, удовольствие.

Сама по себе ось простой элемент подвески, а по факту это труба, которая бывает квадратной или круглой.

Если сравнивать прочность этих двух видов осей (с одинаковой толщиной стенок), то квадратная, естественно, лучше. Однако оси с квадратным сечением в повседневной жизни не используют. Так как они более дорогие, как в покупке/производстве, так и в техобслуживании.

Покупая ось, с ней в наборе идут ступицы, которые зачастую идут с тормозами. Но если вы собираете ось своими руками, то вам придётся их собственноручно соединять с осью. Поэтому вам следует знать, что ступицы бывают двух видов:

Так как при замене ступиц не предусматривается, что вы будете их разбирать, это облегчает техническое обслуживание прицепов. В связи с этим ромашковый вид ступиц пользуется популярностью.

Соединить ступицу с осью можно двумя способами – приварить или прикрепить на болтах.

Сварка ступицы с осью является более надёжным способом, однако если ступица сломается и появится необходимость замены, снять её будет крайне затруднительно.

Подвески бывают двух видов:

Торсионные модели более востребованы, что легко объясняется, ведь они:

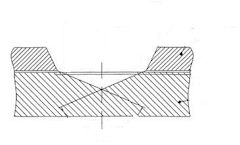

Торсионная подвеска жёстко соединяется с рамой. Она состоит из пустой трубы (многоугольной), внутри которой точно такая же, но меньшего диаметра, что по совместительству также является внутренним валом, к нему и крепится колесо. Меньшая труба обкручена резиновыми прокладками (жгутами) так, что всё пустое пространство между трубами заполнено ими.

Торсионные подвески подходят для эксплуатации в городе и на асфальтированных дорогах.

Рессорные подвески жёстче и устойчивее к нагрузкам. Такие подвески подходят для эксплуатации в обычных так и в экстремальных условиях. Недостаток этого типа в том, что он дороже, за ним нужен уход.

Процесс сборки оси для прицепа легкового автомобиля

На данный момент, если вы хотите собрать ость для прицепа, у вас уже должны быть подготовленные рама и колёса. Последовательность действий следующая:

Процесс сборки окончен. Остаётся лишь смонтировать борта с колёсами.

Также следует уточнить, что кроме рессорных и торсионных подвесок вы, как и многие мастера, можете поставить на ваш только изготовленный прицеп пружинно-амортизационного подвеску, что обеспечивает куда более мягкий ход.

Самодельна ось для автоприцепа готова.

Рекомендую следующее видео, где автор подробно рассказывает, как изготавливал свою собственную ось для прицепа:

Что в итоге

Сегодня мы рассмотрели, как изготовить ось для прицепа легкового автомобиля. Для этого нам понадобились, кроме рамы и колёс, что и так были в наличии, балка с круглым или квадратным сечением, ступица и инструменты (сварка, рулетка, маркер и другие).

В начале мы соединили ступичную ось с балкой крепежом на болтах или с помощью сварки. При этом соединили так, чтобы ступичная труба заходила в основную на несколько миллиметров.

После перевернули прицеп, отмерили расстояние 40 % от дины прицепа от заднего борта, это место зачистили, и соединили в этом месте ось с рамой путём точечной сварки.

Напишите в комментариях, как думаете – какой тип подвесок всё-таки надёжнее – рессорные или торсионные?

#5. Ось для прицепа

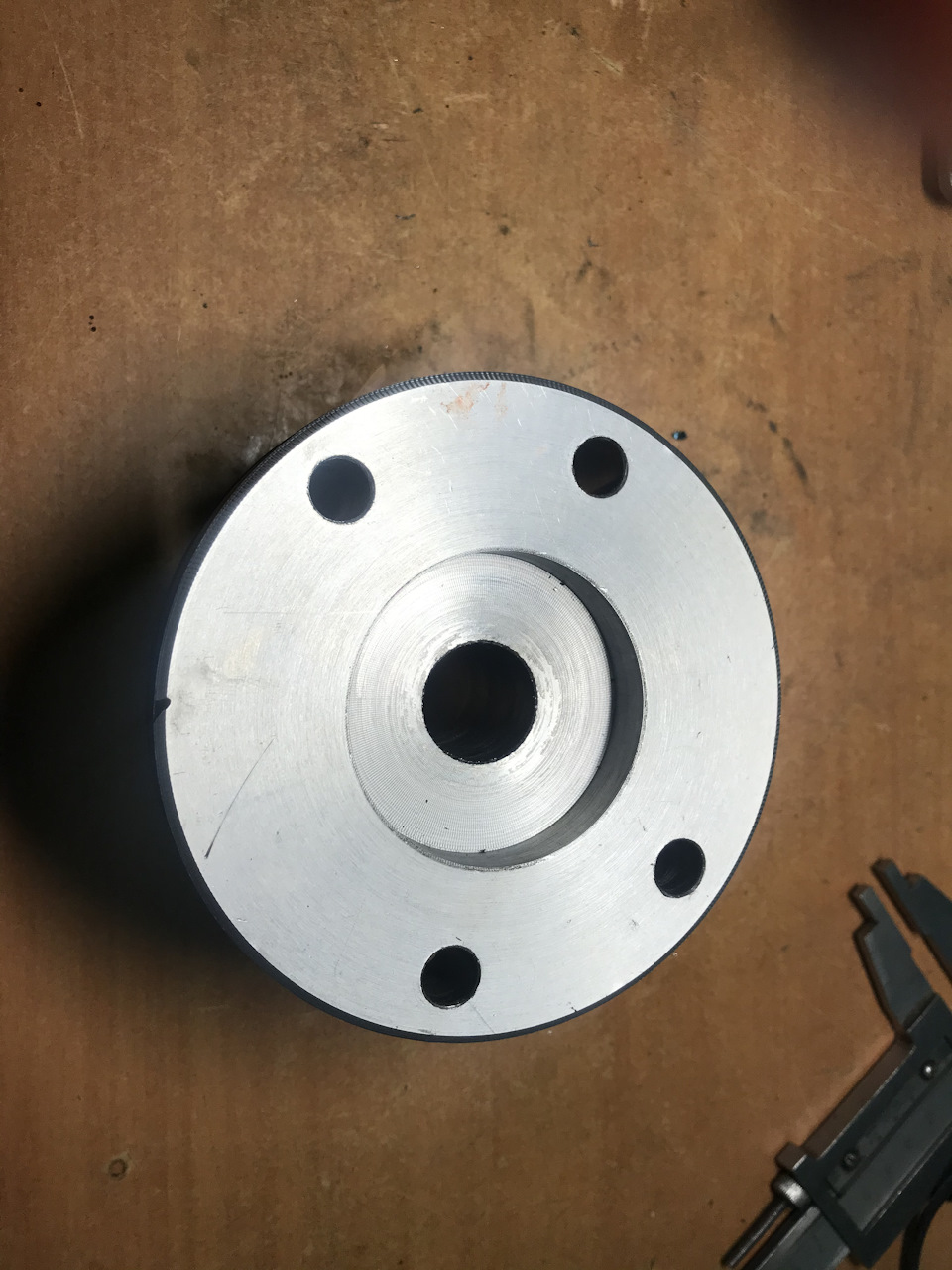

В процессе изготовление оси на прицеп, за основу взяты задние ступицы от восьмерки, и безшовная труба 54мм со стенкой 6,5мм, фланцы выточил из 120мм кругляка, Осталось определится с шириной оси и обварить флянцы.

Комментарии 28

Не знаю я отдельно покупал ступицу на конусных подшипниках под R16

Да дело даже не в этом, у меня ступицы так и остались под вазовскую сверловку. А вы наверное про нивовскую ступицу говорите?!

Так у КМЗ есть своя ступица под 16 колеса

Ну во-первых ось делалась не под 16 колёса, а для усиления, и простоты замены подшипников.

А во вторых, у КМЗ перестали ставить сменные ступицы с 2018г, теперь они вварные.

Скорее всего, припоздал с советом, но я бы дополнительно ещё закрепил ось 4-мя электрозаклёпками диаметром 8…10 мм, просверлив диаметрально трубу примерно посередине хвостовика фланца…

В принципе, отверстия просверлить можно и после приварки фланца

нет смысла там фланец делать.сразу точить ось под подшипник без всяких болтов.так осей десяток делал, соседи щебень и грунт по 700-800 кг пятый год возят, пытаются сломать.

нет смысла там фланец делать.сразу точить ось под подшипник без всяких болтов.так осей десяток делал, соседи щебень и грунт по 700-800 кг пятый год возят, пытаются сломать.

Под девятошную ступицу точить сразу? А сальник там какой нибудь придумать можно на эту ступицу?

Я не ставил, крышки подшипников хватает.Лет пять уже ездит, живёт на улице.

Думаю если после сваривания центровка уйдёт, то можно будет вернуть за счёт подкладывания шайб между фланцем и цапфой, путём установки одинакового расстояния между колёс.

Сложностей ищете, проще было трубу отторцевать, к ней приварить пластину с ребрами к которой прикручиваются ступицы в сборе.

На моем прицепе так сделано, резину не жрет, идет ровно.

а почему не выточили сразу цапфы для ступицы, без лишних болтовых соединений? Я отдавал ось и ступицы токарю, он выточил цапфы и на станке центровал их по оси.

Мне не нравится такой вариант, хочу чтоб все узлы были съёмные и взаимозаменяемы. А по центровке, у меня все отцентровано, все посадки плотные

Использовал эти ступицы для вращающейся панели сварочного стола… плита примерно 500х1000 мм и толщиной 30 мм… и нагрузку держат и стоят недорого

Аккуратнее с приваркой фланцев!

Я ось собрал, покатал, а колеса «вихляются». На ходу или жрать резину будет, или в сторону тянуть. И то, и другое не есть гут.

Надо теперь как-то «развал /схождение» колес вымерять и регулировать шайбами на ступицах.

Хотя, здесь ось круглая. Если после токарки, то там 90° будет четко. И по нутру базируется нормально.

Я фланцы квадратные делал и и ось прямоугольную. Видимо, погрешность пилы сказалась.

Я квадратную трубу брал на ось, кажется 50х50 или 60х60.Фланцы круглые точил из 10-ки, сложно выставить точно, но вроде нормально получилось

У тебя по идее центровочного стержня нет, поэтому и центровать проблема, фото есть ещё?

Проблема не в центровке, проблема приварить оба этих фланца паралельно.

Аккуратнее с приваркой фланцев!

Я ось собрал, покатал, а колеса «вихляются». На ходу или жрать резину будет, или в сторону тянуть. И то, и другое не есть гут.

Надо теперь как-то «развал /схождение» колес вымерять и регулировать шайбами на ступицах.

Хотя, здесь ось круглая. Если после токарки, то там 90° будет четко. И по нутру базируется нормально.

Я фланцы квадратные делал и и ось прямоугольную. Видимо, погрешность пилы сказалась.

Дружище, у меня все отцентрованно, все посадки плотные без зазоров… да и не первую ось уже делаю

Аккуратнее с приваркой фланцев!

Я ось собрал, покатал, а колеса «вихляются». На ходу или жрать резину будет, или в сторону тянуть. И то, и другое не есть гут.

Надо теперь как-то «развал /схождение» колес вымерять и регулировать шайбами на ступицах.

Хотя, здесь ось круглая. Если после токарки, то там 90° будет четко. И по нутру базируется нормально.

Я фланцы квадратные делал и и ось прямоугольную. Видимо, погрешность пилы сказалась.

Как Сделать Ось Легкового Прицепа Из Жигулевской Ступицы 2108 Самостоятельно Своими Руками Ремонт

Практически у каждого владельца автомашины возникает потребность в транспортировке груза больших размеров, но не слишком большого веса. Багажник для таких целей не всегда подходит и тогда на выручку приходит прицеп. Но совершенно не обязательно тратить деньги на покупку такой необходимой в хозяйстве вещи, можно изготовить прицеп легкового автомобиля своими руками.

Начинаем работы с изготовления рамы

Основой любого автоприцепа является его рама. Срок его службы определяется прочностью и жесткостью рамы. Большую надежность соединения может гарантировать использование сварки для собирания в единую конструкцию составляющих частей.

Но начинать работы рекомендуется с уточнения цифр длины и ширины основополагающей конструкции. Ее размер высчитывается по наружной стороне каркаса. При определении ширины нужно к цифровым показателям расстояния по внутренним боковым стенкам добавить удвоенную цифру толщины размера стенки. В случае если вы планируете расположить основание между колесами, вам следует прибавить к полученным показателям еще расстояние между колесом и бортом прицепа.

После того как вы определились с размерами, можно произвести первую примерку каркаса. Для этого профиль из металла нужно разложить на выровненной поверхности в помещении, соблюдая при этом строгую перпендикулярность составляющих каркаса и соединить их при помощи временных зажимов. Этими действиями вы проконтролируете конфигурацию рамы будущего прицепа, для чего потребуется строительной рулеткой определить расстояния рамы по двум диагоналям в прямоугольнике. Показатели длины должны быть равными, разрешается расхождение в 3-5% от получившейся величины. Выполняя данные работы прицеп легкового автомобиля своими руками можно усилить ребром жесткости ввиду того, что геометрическая фигура прямоугольной или квадратной формы является не очень устойчивой для нагрузки.

Начинаем соединять прицеп с автомашиной

В случае, если вы на своем авто пользуетесь еще и иными прицепными устройствами, то для самодельного прицепа следует подобрать шар сцепления аналогичных размеров во избежание дополнительных трудностей.

При изготовлении данной сцепной части следует помнить, что при наименьшей длине частей соединения вы получаете увеличение быстроты реагирования прицепа на маневры автомашины. То есть даже если ведущие колеса переместились на малую величину, прицеп быстро повторит маневр, что может спровоцировать падение или деформирование находящихся в нем вещей. Наилучшей признана длина от полутора до двух с половиной метров, принимая во внимание предназначения устройства.

Для изготовления прицепного устройства подойдет труба квадратной формы из стали, их вам потребуется три штуки. Будет лучше и прочнее соединить все трубы сваркой и для увеличения прочности произвести усиление данного узла уголком из металла. Перед началом сварочных работ желательно произвести дополнительную примерку для того, чтобы середина места соединения приходилась строго по прицепной оси.

Затем можно приступить к монтированию цепи или троса для страховочных целей. Его длина должна быть такой, чтобы при движении прицепа он не полз по дороге. Для удобства перемещения прицепа без автомашины частенько в сцепке устанавливают складывающееся колесо не очень больших размеров.

Следующим этапом прицеп легкового автомобиля своими руками пополняется муфтой для соединения

При установке муфты соединения можно воспользоваться креплением частей методом сварки или закрепить их на болты. Перед тем как перейти к финальной стадии закрепления на раме, не лишним будет проверить, насколько пазы желоба совпадают по размерам с трубами основания. При этом следует знать, что ширина паза не должна превышать ширину трубы больше чем на полсантиметра.

Если вы закрепите муфту методом сварки, прицеп получит дополнительную прочность данного узла, а для проведения демонтажных работ вам не обойтись без газовой горелки. В случае крепления муфты не сваркой, а болтами прочность получается значительно меньшая. Для таких работ рекомендовано применять болты, имеющие 8 класс прочности, так как крепления низших классов показывают себя при таких нагрузках слабыми элементами. Само соединение будет достаточно сделать на два болта, если их взять больше, то из-за потребности проделывания лишних дыр в месте крепления можно ослабить раму прицепа.

Варианты конструкций

Для некоторых проще заказать в сборе готовую ось, нежели что-то собирать самостоятельно. Но если вы знаете, как сделать или хотите понять, каким образом все это изготавливается своими руками, предлагаю просто купить или найти соответствующие детали, и собрать из них полноценную ось.

Но какую? Ось автоприцепа, как элемент подвески — это просто труба. Она бывает двух типов, в зависимости от сечения:

Если взять идентичные параметры толщины стенок, площадь сечения и диаметр, тогда для изгиба квадратные версии потребуют больше усилий. То есть они прочнее круглых.

Также ось в сборе идет со ступицей и тормозами (не везде). В основном используют 2 вида ступиц:

Цена и пригодность к ремонту лучше у ромашки, хотя блок-ступицы надежнее и долговечнее при более высокой цене. Поменять их можно только в сборе. Ничего плохого тут не вижу, поскольку это упрощает процедуру замены и обслуживание прицепа.

Ступицы приваривают или прикручивают. Последний метод соединения активно используется на Курганских прицепах. Соответственно, между сварной и сборной конструкцией я бы отдал предпочтение последней из-за более простого подхода к ремонту и обслуживанию. Но решать вам.

На грузовиках и реже на легковых машинах прицепы могут идти с поворотной осью, где весь мост вращается по вертикальной оси с помощью шкворневого поворотного круга.

Подвеска или ось, используемая на автоприцепах, бывает:

Их мы рассмотрим более подробно.

Рессорные и торсионные

Торсионные модели сейчас очень востребованы и популярны. Это можно объяснить объективными преимуществами:

Торсионные или резиножгутовые конструкции оснащаются жестким креплением с рамой. Есть многоугольная труба, монтируемая к раме, внутри которой находится труба аналогичной формы, только с меньшим диаметром. Свободное пространство между ними заполнено специальными жгутами из резины. Они позволяют обеспечивать неподвижность внутренней трубы, соединенной с колесом.

Занимаемся осью устройства

По существующим правилам ось на прицеп следует размещать на длину, которая равняется 40% всей длины самого прицепа с задней стороны. Тщательно измерив длину, следует обозначить место, где будет располагаться будущая ось. Производить ее установку можно сверху вниз, при этом рама располагается перевернутой на ровной поверхности стола на два блока с ребром в четыре сантиметра, а шпиндели должны свободно свисать и не мешать в работе. С того участка, куда планируется установить ось с поверхности рамы убирается краска. Измеряется расстояние между втулками, его нужно разделить пополам, фломастером делается отметка на оси.

Контрольные замеры производят следующим образом: размер ширины рамы делится пополам, получившуюся величину нужно отметить от центра оси (при этом производится корректировка положения) и только после данных действий можно начинать завершающую установку.

Соединение составляющих частей производится методом точечной сварки на всем протяжении контакта. Подвеску лучше всего брать пружинно-амортизационную, пусть она не обладает повышенной прочностью, но с ней прицеп легкового автомобиля своими руками приобретет мягкость хода при езде.

Пневмоподвеска своими руками

Оснащение пневмоподвеской необходимо, если требуется улучшить характеристики ходовой части, особенно по бездорожью. Автомобилисты преследуют цели:

Чаще переоснащаются «пневмой» дома на колесах. У них удобное размещение дополнительного оборудования и развязка электросети. Внедорожные прицепы оснащаются «пневмой», помогающей мотору на ухабах. Что понадобится для полноценного комплекта двухконтурной подвески на легковой прицеп? Ответ на этот вопрос ясен, если понятно устройство пневмо-тракта, начиная от кнопочек на приборной панели до пневмоподушек. При ручном управлении стоит задуматься о расположении нагнетательных узлов. Будут они на прицепе или в багажнике машины.

В случае если они в автомобиле, предстоит:

Если же прицеп оснащается оборудованием, то предстоит:

Второй вариант предпочтительней, так как экономятся средства на комплектующих. Стоимость всего оснащения агрегата внедорожного назначения в районе 6 тысяч рублей. Плюс-минус пара тысяч. Смотря, какой производитель выбран.

Необходимые комплектующие для переустройства прицепа:

Комплектующие для пневмоподвески

Порядок производства работ по устройству пневмоподвески: